+7 (921) 369-33-98

Звоните в Санкт-Петербурге

ООО "Полифем"

Все права защищены, 2021 г.

188382, Область Ленинградская, Район Гатчинский, Городской поселок Вырица, шоссе Сиверское, дом 168

Разработка систем управления производственными технологическими процессами.

Производство изделий из композитных материалов, металлов и сплавов.

Производство оборудования для LCM процессов, вакуумной инфузии, напыления силиконов.

Разработка цифровых технологий производства изделий из композиционных материалов,

совмещающих аддитивные технологии и LCM процессы.

Основные виды деятельности компании:

Научная новизна проекта заключается в том, что в ходе выполнения НИОКР будут получены данные о диссипативных свойствах объемных решеток различной геометрии с характерным размером порядка мм. и меньше при различных давлениях газа на входе в решетку, в том числе и сверхвысоких давлениях, до 1200 атм. (120 МПа).

Данные будут получены методом продувки решеток на экспериментальном стенде. Для создания безопасного баллона потребуется выбрать оптимальную геометрию и размеры элементов пористого тела. В настоящее время авторы рассматривают варианты заполнения баллона системой параллельных капилляров различной формы и системой тетраэдрально-октаэдральных сот с различными характерными размерами. Также рассматриваются варианты построения фрактальных систем и систем, выполняющих обобщенный закон Мюррея на базе указанных решеток. Все указанные системы будут испытаны. Будет определено время выхода газа и прочие характеристики. Подобные испытания при столь высоких давлениях, по информации имеющейся у авторов, до настоящего времени не проводились.

Важным технологическим новшеством является применение 3D печати для создания цельного пористого тела, заполняющего баллон и выполняющего при этом функцию лейнера, что позволит обеспечить безопасность эксплуатации и эффективное серийное производство.

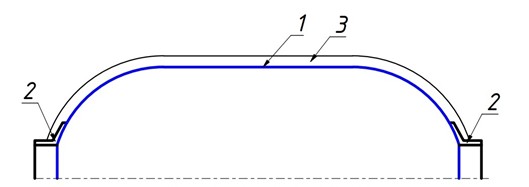

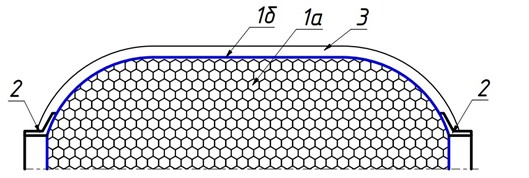

Схематически, конструкция классического композитного баллона представлена на Рис.2.1, баллон состоит из лейнера (1) - непроницаемой внутренней оболочки, к которому присоединены закладные горловины (2) и на который намотан слой волокна (3) (углеродного или стеклянного), при этом, баллон является тонкостенным сосудом и лейнер не воспринимает нагрузку, возникающую от давления газа, он используется как форма для намотки волокна и для повышения герметичности, что позволяет изготавливать лейнеры современных баллонов из полиэтилена или других легких материалов, а необходимая прочность баллона обеспечивается волокном. Схематически конструкция предлагаемого нового баллона представлена на Рис.2.2, в отличии от обычного баллона, лейнер (1) выполнен в виде пористого тела (1а), занимающего весь объем баллона, единого с непроницаемой оболочкой (1б), на нем так же размещены закладные детали (2) и намотано волокно (3).

Пористое тело обеспечивает безопасное разрушение баллона, так как весь объем газа не может высвободится мгновенно, а будет постепенно вытекать через каналы пор. Увеличение времени расширения газа предотвращает взрыв, превращая его в разгерметизацию. Таким образом, при разгерметизации, оболочка баллона остается целостной и не разлетается, даже при давлении 1000 атм., в отличии от классических баллонов.

Известны попытки заполнения лейнера баллона пористым материалом с применением классических технологий. В одном из вариантов, внутри лейнера размещался пористый материал, при этом лейнер выполнялся сварным из двух частей. Однако, такая конструкция не обеспечивает безопасной разгерметизации баллона, так как при повреждении (пробитии) лейнера, из-за того, что лейнер не соединен с пористым материалом, площадь одновременного высвобождения газа, фактически равняется площади внутренней поверхности лейнера, что на несколько порядков превышает площадь высвобождения газа по сравнению с предлагаемой конструкцией.

Известны баллоны, заполненные пористым материалом, которые используются для других целей, например, для хранения ацетилена, растворенного в ацетоне. Заполнение не дает смеси разделится. Однако такие решения не могут обеспечить высокую удельную плотность энергии горючего газа.

Также известны многополостные баллоны (реже встречается термин диссипативные баллоны). Например, такие баллоны описаны в патентах RU45503, RU80916. В указанных патентах лейнер предлагается выполнить заполненным телом с множеством параллельных каналов малого сечения. В качестве потенциальной технологии изготовления указывается литье по выплавляемым моделям. На практике такая технология неосуществима. Литьем возможно получить каналы с минимальным размером в десятки мм., при очень ограниченных размерах баллона, но для достижения требуемых характеристик, необходимы размеры порядка 1 мм и меньше. Существует множество подобных систем (см. патент RU49596, RU2665564, RU80916 и др. по запросу диссипативный баллон, многополостной баллон), все они отличаются или слишком большим характерным размером поры/канала, или слишком высокой сложностью изготовления. Таким образом, можно сделать вывод что подобные идеи безопасных баллонов давно существуют, но их качественная проверка не проводилась, и они не могли быть реализованы по технологическим причинам.

Современные технологии 3D печати, - лазерные и фотополимерные позволяют получать решетки с характерным размером до десятых долей мм. из металла и полимеров. Эти технологии существенно дешевле всех других способов получения таких решеток и обеспечивают высокую повторяемость и качество. Таким образом 3D печать способна обеспечить проведение качественных исследований множества вариантов и изготовление серийных баллонов.

Научная новизна

Рис 1.1

Конструкция классического композитного баллона, схема

Рис 1.2

Конструкция предлагаемого нового баллона представлена, схема

office@polyphem.ru